�@�@

�@�@

���̒m�V�@�������A�[�J�C�u�X�@��W��

�����g���@�����Ɋւ��郁�[�J����胆�[�U���ɑ����

�u�����g���j���[�X�vVol.4 No.5�i���a50�N5��1�����s�j

�Z�C�R�[���@���ȗ͋@�ۉے��㗝�@�Ɂ@���@�@��

�܂�����

���N�O�܂ł͑����ނ��������Ƃ��ꂽ�����g����,�ŋ߂ł͂����߂��炵�����̂ł͂Ȃ�,�������ʂ̋@�B��

���l�ɓ���������,���{����Ď����Y�ɑ傫�Ȗ������͂����Ă��鎞��ɂȂ��Ă����B���̂悤�ɂȂ��Ă����,���߂͂��̓����ɂ��߂炢���݂��Ă������[�U��,���̕���̐i�o������Ԃ�ł������[�J��,�e�X�������グ,���⎩���g���@�͎���̃G�[�X�Ƃ��ċr����

�т�悤�ɂȂ��Ă����B

�䍑�̋@�B���[�J,���u���[�J�����̓_���d����,�����\�̑g���@�̌����J���͂��Ƃ��,�����̍����I�̐������͂���,�O�����[�J�Ƃ̋Z�p��g�����,�m�E�n�E�̎������ɂ��,�����g���@���[�J�Ƃ��Ă̊m�����}���ł���B���,���[�U�͎����g���@�̂���w�̌����I������������,�����Ƃ̒��ł����������肵�������g�����Y���s��,�ȗ͉��ɂ�錴������������,�i������Ɛ��Y���̑����ɂ����v�̑�������������悤�Ƃ��ė͂����Ă���B

������,���̎����g���@�͑��̍H��@�Ɣ��,�g����Ƃ̎������Ƃ������i��,�Y�ƕ��삪���m�łȂ�,���j�I�ɂ��o�����Ώە��삪�L�����Ƃ���,�Z�p�I�ɂ��̌n�����ɂ�����ԂɂȂ��Ă���B�]���ē��߂̂悤�Ɏ����g����������O�̂悤�ɂ�����悤�ɂȂ��Ă�,�ˑR�Ƃ���,�Z�p�I���⓱����̖�肪�R�ς���Ă���,�@�B�̃��[�J,���[�U�̗��ꂩ�炱�̖�肪�w�K����Ă�,�_���I�����͕ʂƂ���,���Y�ƊE�ł͖��m�ȉ����̓����Ȃ���Ԃ������Ă���B

���ł����[�J�̗���ł́u�����g���@�͎藣�ꂪ�����B�v, �u�̎Z���Ƃ�Ȃ�,�Ԏ��������B�v�ƋZ�p����͏�

�Ɍo��������w�K����,�������郆�[�U�����, �u���܂��ғ����Ȃ��B�v�u�ғ������Ⴂ�B�v�u�����B�v���ƌ����Ă���B

1.�@�����g���@�Ɋւ�����_

�����g���@�Ɋւ����������ɍl���Ă݂��,�傫����ɋ敪�ł������ł���B

��͑g���@���̂��̖̂��ł���B���Ȃ킿,����g���Ώە���ݒ肵���ꍇ,�����ɂ��Ď����I�ɑg�ݗ��Ă�@�B���u�����邩�Ƃ������Ƃɂ�����ł���B�Ⴆ��,����,����,����,�g�t,�ڑ�,����,�r�o,���䓙�̈���ғ����ǂ̂悤�ɂ��ĂȂ��Ƃ��邩�Ƃ�������,�e�Њe�O���[�v�Ƃ����̌L�Z�p�̊J���Ƒ��i�ɓw�߂Ă������ł���B

�������,�����g���@�̓����Ɋւ�����ł���B���[�U�͑g����P�Ɏ������@�B��ݔ�����Ƃ������Ƃ�

�Ȃ�,�����ɂ��ē������ʂ̍����g���@�����邩�Ƃ������ɒ��ʂ�,���[�J�̓��[�U�̊��҂ɉ����Ȃ����,�����ɂ��č̎Z���̂悢�g���@���̔����邩�Ƃ������ɂ��������Ă���B���[�U�Ƃ��Ď����g���@�̌v�擱���͂����ɂȂ����ׂ����Ƃ����_�ɂ��Ă�,�����̃��[�U�̊S�̂��鏊�ł���,�ŋߖ��Ƃ��Ď�肠�����n�߂Ă���,���������j���[�X�ɂ�����������Ă��邪,���[�J�̗���̖��ɂ��Ă�,���܂���̓I�Ȑ����͂Ȃ���Ă��Ȃ��̂�,�����Œ�,�l���Ē��������Ǝv���B

2.�����g���@���[�J�̗���̖��

�����g���@�̓�����g�p����ʓI�Ȃ��̂Ƃ��ĕ��y����Ă������݂ł�, �u�����g���͓���v�Ƃ��u���܂�

�ғ����Ȃ��v�Ƃ������Ă���B����͎����g���@���v�悷��i�K��,�Z�p�I�������s�[���ł�������,�����̂��߂̎�X�̖��_��,�������������ł�������,�������ł�������,�܂����̕]����������܂��ł���������,�K���Ȍ��ʑ��肪���ꂸ,���������f���Ȃ���Ȃ����ʂɂ͂��Ȃ�Ȃ��B

�]����,�����g���@�𐬌������邽�߂ɂ�,���[�J�Ƃ��Ă��������̒i�K�ł�����p�x���璲���������s��,�ϋɓI�ɖ��̉������v��˂Ȃ�Ȃ��B

���[�U���g���@�̓������p�����Ƃ��̌v��菇��,�]���@�ɂ��Ă�,���j���[�X�ɂ�����ɓn���ďЉ��,���̈ӂƂ���Ƃ���͗�������Ă���Ǝv����̂�,�����ł܂��ł�����͂Ȃ���,������̓I�ɂ��邽�߂�,�����őg���@�Ƒ��̐�p�@���r���Ă݂čl�������Ǝv���B���̐�p�@�̗�Ƃ���,���H��p�@����肠���čl����B

�g���@�����̐�p�@�Ƒ傫���ς��_��,�܂�����,�������i�̎�ނ��Œ�ł�2��,�����ꍇ�͐��\��ɂȂ�_�ł��낤�B����,���̑����̕��i��}��������,�d�˂��肵�đg���邽�߂�,����,�˂�����,�J�V��,�n��,�ڒ����̍�Ƃ�����������邱�Ƃ��K�v�ƂȂ��Ă���킯�ł��邪,�g���i�̕i���ɉe�����Ȃ����,���̍�Ɩ@�����̍�Ƃɂ����������Ă�����ɍ��������Ȃ��Ƃ����_�ł���B�]����,��O�ɂ͂��̑g�����@�ɂ͈�̕��@�������݂��Ȃ��̂ł͂Ȃ�,�g���菇�܂��͕��i�̍\��,�`�������Ă��ŏI�g���i�̕i����@�\��ቺ��������,�����㏸���������肵�Ȃ����,�l��ł����Ă��@�B������Ă��ǂ���ł��悢�Ƃ������ƂɂȂ�B�]����,�]���̐l��g�����S�̐v���@�B�g�����S�̐v�ɕύX�����,�@�B���L���Ƃ��������o�邵,�l�蒆�S�̕����y�C����Ƃ����,�l�蒆�S�ɂȂ�B����������Αg����Ƃ͂��ł��l�蒆�S�ɐ芷���\�ł���Ƃ�����B

�܂�,��l��,���x����r�I���邳���Ȃ��Ƃ����_�ł���B���i�ƕ��i�̂͂ߍ���,�ʒu���킹,�Ϗd�ˑg�ݗ��Ă̍������̐��x�����ɍ����Ƃ��Ă�,���ꂪ�g����Ƃ��̂��̂Ő��x�o������邱�Ƃ͂܂��Ȃ�,���ʂ͑g���v�f�ł���X�̕��i�̐��x�����߂��Ă����,�K�R�I�ɑg�����x�̏����̂������B���ɑg�����̂��̂ɂ���Đ��x���o�����Ƃ������Ă�,����̍l�Ă�,�I�ʑg�����ɂ���ĉ������邱�Ƃ�����,�g���@�ɂ�鐸�x�o���͕s�v��,�g����Ƃɕs�s���������Ȃ����x�̈ڑ�,�ʒu���ߐ��x������Ώ[���Ƃ������ƂɂȂ�B

������,���,���H��p�@�ł͎�舵�����i�̎�ނ�1��ނ�,���i�������܂ɕ�����t���H�̏ꍇ�����邪,���ʂ͂قƂ��1���i�Ώۂł���B�]����,���������ꂽ��p�@�ł����i�̋�����1�����ōs���,�g���@�̂悤�ɑ����̃p�[�c�t�B�[�_��}�K�W����,����ʼnғ������肷�邱�Ƃ͂Ȃ��B�������@�̏ꍇ��,���i�̋�����1�T�C�N�����Ƃ̒�~���ɐl��ɂ���čs���,���[�N������,�ĂыN���X�C�b�`������Ƃ�����Ƃ���������B��舵�����i�̎�ނ␔�����Ȃ�������,���H��Ƃ̓��e�͕��G�Ȃ��̂ƂȂ��Ă���B�Ⴆ��,���H�̎�ނ�,����,�t���C�X,�|���`���O,������,���[�},�˂�����,�_�C�X���̐n����H,���ʌ���,�~������,���ʌ����b�s���O���̓u�����H�����邪,�����ɂ���Ɠ��e��,�P���H�̏ꍇ�͍H�����삪���G�ƂȂ���,�T�C�N���^�C���͒���,�������H�̏ꍇ��,�H������͂Ȃ�ׂ��P�������ăT�C�N���^�C���̒Z�k���͂���̂����ʂł���B������,���i���H�ɗv��������Ɠ��e��ύX���邱�Ƃ͂ނ�������,���i�}�Ɏw������Ă���ʂ�̍�Ƃ��s��˂Ȃ�Ȃ��B���i�̉��H���e���ύX�����Ƃ���,�g�����@�̉��P��,�ŏI���i�̋@�\�̉��P�ɂ���Ĕh���I�ɗv������邱�Ƃ�����,���i�Ǝ��ł̉��P�͂܂��Ȃ��B�܂�����,���i�Ǝ��ł̍�Ɠ��e�̕ύX���s����Ƃ�����,����͐v���_�ł�VA�̌����������ɂ��낻���ɂ��Ă��������������ƈȊO�̂Ȃɂ��̂ł��Ȃ��B������O�Ƃ���,���H���i�̐����̏ꍇ�̌`��ύX�͂��肤��B

�����,���i�̐��x���l�����,�g���@����̈ꌅ�͍������̂��v�������B�g���@�ł�, �}0.l�`�}0.05mm�̐��x����ʓI�Ȃ��̂ł���Ƃ����,���H�@�́}0.05�`�}0.005mm�̎d�㐸�x���K�v�ł��낤�B���̐��x��ۂɂ͉��H�̂��߂̑傫�ȕ��ׂ��������Ă�,�ω����Ȃ������̋@�B���x�ƍ������K�v��,�����Ԃ̂���Ԃ��g�p���s���Ă��ω����Ȃ������̐ÓI,���I���萫���s���ƂȂ�B���Ȃ킿,���H�@�ɂ����Ă͘A���g�p�ɏ[���ς��鐸�x�ێ������ƂȂ��Ă���B

�]���ĕ��i�̉��H���s���ł���Ƃ����,���S�������H�@����,�P�\�@�Ƃ��Ďg�p���邱�Ƃ͂ł����Ƃ��Ă�,�@�B��Ƃ�l�͂ɂ��������邱�Ƃ�,�܂������s�\�Ȃ��Ƃōl�����Ȃ����ƂɂȂ�B

�g���@�Ɖ��H�@�̍��{�I�ȈႢ��,���̓_�ɂ���Ǝv����B����,�g���@�̏ꍇ�͕��i���H�ƈقȂ���,�g����Ƃ��̂��̂Ɏ�̂�����Ƃ�������,�g���i(���i)�̗v�f�Ƃ��Ẵ��[�N�Ɏ�̂�����ƌ�����B�]���ă��[�N�ɂ��傫�Ȏ�̐��̂���g���@�����闧���,�]����葱�����Ă�����H��p�@�����闧��Ƃ�,���̂����瑊�Ⴊ����͂��ł���B���H�@�̏ꍇ�͐�p�@�Ƃ��Ẵ��C�A�E�g�ɂ͔ėp�������Ȃ��Ƃ�,���H��i�ɂ͔ėp��������̂�,�g���@�Ƃ͈قȂ胁�[�J�������ʼn��H���x���グ��J���Ȃ�,�����Ȃ艟���i�߂邱�Ƃ��ł�,����ɐ��Y�������߂�H�v��������,�����ԉ^�]��,���l�ғ��ɂ��ȗ͉��̐��i,�܂�NC����R���r���[�^�R���g���[�������͂���,���i�����ʎY�����邱�Ƃ��\�ł���B������,�g���@�ɂ�,���ꂪ���ɂނ��������ɂ���B�g�ݗ��ĂƂ������t�œ���͂���Ă��邪,�g���@�̃c�[�����O�͕��i�̏W���̂ł��鐻�i�̋@�\,�\��,���i�̑傫��,�`��,����,�ގ����ɂ���đ傫���ς��,�ގ��i�ł����Ă��S�R�َ��Ȃ��̂ƂȂ��Ă��܂��B�]����,��̑g���@�����邱�Ƃ�,�܂��Ɉ�i�����I�ɂ��̓s�x�J�������肩�������ƂɂȂ�B�@�B�Ɏ�̂��Ȃ�,���[�N�Ɏ�̂�����ȏ�,�g���@�̍\���v�f����グ�Ă݂Ă��������Ƃ�������Ǝv���B�Ⴆ��,�ڑ�����Ƃ���x�[�X�}�V��,�g����ƃ��j�b�g,�p�[�c�t�B�[�_�����l���Ă݂Ă�,�{���I�ɋ��ʐ�,�ėp���̂�����̂͌��݂̏�Ԃł͔��ɏ��Ȃ��B���̋��ʐ�,�ėp�������ɑ傫���ł��o����,�����̕ǂ��傫�������͂������Ă���B�ėp����傫���������ق�,�����͏オ�胁�[�J��胆�[�U�ւ̔��l�͏㏸��,�g������Ȃ���ԂɂȂ�B���[�U�Ƃ��Ă͂����炭,���Ђ̎������ɂ҂�����̋@�\��������,�ނ���P���ȉ��i�̂₷�����u��~�������Ă���̂�����ł���Ǝv����B���̂��Ƃ͔ėp���̔��ɍ��������ȃ��{�b�g��,�p�^�[���F���̉\�Ȕėp���̍����I�ʑ��u,����̐��i�̐芷���\�ȑg�ݗ��ăV�X�e�������l���Ă݂��,���݂̃��[�U�łǂ̒��x���v�����邩,��ڗđR�ł���Ǝv���B���v�̂Ȃ����i��,�����J���̋Z�p�I�\���̒Nj���,�����̐��i�̎�Ƃ��Ẳ��l�͍����Ă�,���[�J�[�̏����ɂ͂Ȃ肦�Ȃ����Ƃ�,�[���䗝����ƍl����B

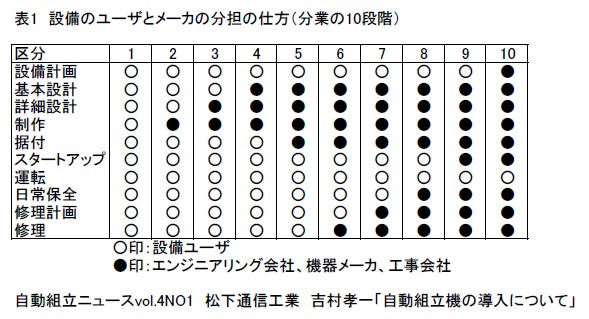

���[�N�Ɏ�̂�����Ƃ������Ƃ�,�Ƃ���Ȃ�����,���[�N��v�������郆�[�U�Ɏ�̂�����Ƃ������ƂɂȂ�B���̂��Ƃ�,���������j���[�X�̑g���@�̓����ɂ���,�����ɂ��ׂ����Ƃ��������ǂ܂���,����ɖ��炩�ɂȂ�B�Ⴆ��,��3����11��, 12��,��4����1�����Ŕ��\�Ȃ����Ă��鏔�搶���̎咣���ēǂ��Ē��������Ǝv���B��4��1���̋g���搶�́u�����g���@�̓����ɂ��āv�Ƃ�������̒���,�ݔ��̃��[�U�ƃ��[�J�̕��S�̎d���Ƃ����\���̂��Ă���B���̕\������

�@�@�\1 �ݔ��̃��[�U�ƃ��[�J�̕��S�̎d�� (���Ƃ�10�i�K)

�肵���̂��\1�ł���B�����g���@�̓������l�����ꍇ,���̑g���@�����S�Ƀ��[�U�̊��҂����߂̎�i�Ƃ��Ă�,���̂悤�ȕ��S�͂܂��ɗ��z�I�ł���,��,���̂悤�łȂ���,���ێg�p��̃g���u���͖h���Ȃ����낤�B�����œ��ɒ��ӂ��Ē��������̂�,���߂̐ݔ��v��̒i�K��,���łɒ��x�̍��͂����Ă�,���[�J���Q�悵�Ă��邱�Ƃł���B���Ȃ킿,���̒i�K�Ń��[�N�Ɋւ��邠��������⌟���o�߂̏�,�l�����������Ƃ��ă��[�J�ɗ�����Ă��Ȃ����,�����I�Ȏ����g���@�̊�{�\�z�͐��܂꓾�Ȃ��Ƃ������Ƃ�,���̕\�ŕ\������Ă���悤�Ɏv���B

���܂�,��X�����[�J�Ƃ��đg���@������ꍇ,���̓_���X���[�Y�ɏ��Ƃ��ē����,�����ɎQ�������Ă�������Ƃ���,�s�[���ȏ���Ȃ��Ƃ��ł�,�傫�����ʂɉe�������������Ƃ�,�܂������g�������đ̌����Ă���B�]���Ď��̒i�K�ł̊�{�\�z,�ڍאv�ł̃��[�U�̎Q������l�ɕK�v�ƂȂ�,�f�o�b�L���O����j���O�e�X�g����,���R,���T�C�h�̐ӔC�Ƌ��͂��K�v�ƂȂ��Ă��邱�Ƃ͌����܂ł��Ȃ����Ƃł���B

������,�]���g���@�ȊO�̐ݔ��@�B�ł���قǃ��[�J�ƃ��[�U���������˂ł��Ȃ������@�B�͂������ł���

����?�@�ėp�H��@�͖ܘ_�̂���,��p�H��@�ɂ��Ă�,�����I���͂͂����Ă�,�g���@�̂悤�ȋ��������͕s�v�ł���,���[�J�̋Z�p��i��,���[�U�͂����Ɏ��Ђ̐����V�X�e���ɓK�p�����邩��Ǝ��ōl������ނ��Ƃł������͂��ł���B

�g���@�̓����ғ��ɂ���,���ƂȂ錴���̂قƂ�ǂ�,���̓_���łĂ���悤�Ɏv���ĂȂ�Ȃ��B�����őg���@�Ɋւ��郆�[�U,��-�J�̑�\�I�s���̐������Ă݂����B

�u���[�U�̗��ꂩ��v

(1)�@�B�̐M�������Ȃ�,���萫�ɂƂڂ����B

(2)�ғ������Ⴍ,�ȗ͌��ʂ����҂قǂȂ��B

(3)���i����������B

(4)�[������������B

(5)�Z�p�I�ɐM���o���郁�[�J�������Ȃ��B

(6)���Ђ�,���Ђ̐����m�E�n�E�������̂ł͂Ȃ����B

(7)�������ʂ��Ⴍ,�@��ύX���̗Z�ʐ������Ȃ��B

(8)���폭�ʐ��Y�ɓK���Ȃ��B

(9)�[����̃T�[�r�X�������B�ʓ|���������B

�u���[�J�̗��ꂩ��v

(1) 1�@�킲�ƂɊJ���v�f������,�J����̋z�グ������B

(2)���i�`���g�����@���l�蒆�S�ɂȂ��Ă���̂ŒP�Ȃ�@�B�ւ̒u�������ł�,���J�j�Y�������G�ɂȂ�,�R�X�g�A�b�v�ɂȂ��Ă��������Ă��炦�Ȃ��B

(3)���[�U����Ɣ閧�Ƃ�,�Z�p�I�Г��m�E�n�E���O�ւ���邱�Ƃ�����邠�܂�,�Z�p��}�ʓ��̏������[�J�����Ȃ��B

(4)���[�N�̌`��,���x���}�ʎw���ʂ�ɂł��Ă��炸,�J�G����o��,�\���Ȃǂ̏�,�s�Ǖi�̔�������,�ٕ��̍������̏��,�ǂ���ɂ���܂ł킩��Ȃ��B�܂�,���[�N�̌덷�̏W�ς��@�B�v�f�̐��x�����E������,�����g�����̂��̂̐��ۂ����E����Z�p�I��肪,�������ɂȂ��Ă���łĂ����肷�邱�Ƃ������B

(5)�d�l�ύX�������ɂȂ�ύX�v�����ȒP�ɏo�����B

(6)���j�b�g�̃V���[�Y��,�W�������ɂ����ʂ�,���̔ėp�H��@���p�H��@�ɔ�ׂĂ݂������Ȃ��B

(7)�m�E�n�E�����̏�����̒ʗႪ�Ȃ�,�m�E�n�E�d���Ȃ��B

(8)���ς�\�z�v���������Ă�����ɂނ��т���,���~�̗��R�����m�łȂ�,�P�Ȃ�m�E�n�E��,���̗��o�ɂȂ邱�Ƃ������B

(9)�����g��������X�e�b�v���Ƃт�����,���x�Ȏ������V�X�e����v������Ȃ�,�Z�p�I�ɖ����������B

(10)���[�U�̎����g���@�̎g�p�Z�p�◝�����Ⴍ,�����Z�p����Ǝg�p�������ꕔ��Ƃ̊Ԃ�,�ӎu�̑a�ʂ��Ȃ�������,����̐����Ȃ�,���[�J���Ԃɂ͂��܂�ꂵ�ނ��Ƃ������B

(11)���[�U�̃g�b�v�w�̗����������Ȃ��܂�,�Z�p����̋�����s�^�ł��ς��郆�[�U������B

(12)���ʂƂ���,���[�J�ł͎藣�ꂪ����,�̎Z���������B

3.�����g���@���[�J�Ƃ��Ă̈ӌ�

�����g���@�̔��W�̏��l���Ă݂��,�ǂ������ɂ͏]���̍H��@��,�啪�قȂ�悤�Ɏv���ĂȂ�Ȃ��B���̍l���͎���l�̓ƒf�I�l����������Ȃ���,���[�U�̐l�X�⑼�̃��[�J�̐l�X�͂��Ƃ��,�ꍇ�ɂ���Ă͎����̉�Ђ̒��Ԃ�������_����邩������Ȃ���,�b�𑱂��Ă䂭��,���[�J�[�͂ǂ��Ȃ�̂��Ƃ������ƂɂȂ肻���ł���B

�����g���@�������,�v��̒i�K��茟���ɎQ����,���[�U�̊e�W����̈ӌ���,���Y�̏�Ԃ�Z�p�I���x��,������Ă��闧�ꓙ�𗝉����Ċ�{�v�ɓ��邱�Ƃ͗��z�I�Ȃ��Ƃł��邱�Ƃ͏[���q�ׂ��B������,���݂̎����g�����[�J,���ɍH��@�����˂Ă��鏊�Ȃǂł�,���̂悤�Ȃ��Ƃ������Ƃ��Ė����Ȃ���������ł��낤��?�@���ɂ͋^��ł���B���l���ʼn^�c����

�Ă���R���T���^���g�Ƃ��Ẵ��[�J��G���W�j�A�����O��Ђ�,����͂Ȑl���Ŏ����g��������\�����Ă��郁�[�J����,���[�U�̉�ЂƖ������ċ��͂��s�����Ƃ��ł�,���ݐM���W�ɂ����ċ��͂������邩������Ȃ���,��ƂƂ��Ď����g�����[�J�Ƃ���,�傫�����̕����L�����Ƃ͂ނ��������悤�Ɏv����B����,���セ�������Ӗ��Ń��[�J���傫���L��,���[�U�ɑ����i�̎育���,�M�����̍��������g���@��v�f���������Â���ɂ�,���Ȃ��Ƃ�,���̂悤�ȃ��[�U�̗������Ȃ���Ȃ�Ȃ��B

�@�B���u�Ƃ��čH��@�قǂ��邳���Ȃ�,���[�N����,���Y����K�v�Ƃ�,�܂��ꍇ�ɂ���Ă͐��i�v�ύX��,�H���ύX��K�v�Ƃ�,���i�m�E�n�E�̗��o������,�J���y�ѐ����������z���傫������Ƃ�����,��,�ێ�ۑS���e�Ղł��邩��Ƃ�����,���[�U�Г��̍H��J��O�����p�ɂ�鎩���g���@�̐��������,���[�J�������P�Ȃ�O������m�E�n�E�̎��W�̑����Ƃ��ė��p��,�K���ȃ��j�b�g�̋����҂Ƃ��Ă݈̂���������ǂ��������ƂɂȂ�ł��낤��?�@�����炭,���̓��[�J�̐���,�͊��ȊO�̉����̂ł��Ȃ����낤�B�����g���@�͂����炭,���̏����I�i�K���o��,����ɑ傫���i����,���������g���@��A���^�����g���@�̒i�K�ɓ���,�܂��A�b�Z���u���Z���^�[�̂悤�Ȕėp���Ƒ��폭�ʐ��Y�̗Z�ʐ��ɕx�ޑg���@�̒i�K�ɓ��邱�Ƃ͏[���\�z�����B���߂悤�Ȓi�K�ɓ���p�C�I�j�A�͂��ꂪ�Ƃ߂�̂��낤��?�@���̒i�K�ł��Г����Y���ł���̂��낤��?�@������l�����,���[�U�̑g���@�����̏����ɑ�,���R�����͏o������̂�,��͂胁�[�J�̗���,���[�J�̈琬�Ƃ������̂����������l���Ē���,�����ɑ�����̂��l���Ē��������Ǝv���B���݂ł�,�g���@���Г����Y�����ꍇ,�Ȗ��Ȍ����v�Z���s����,���А��̓��[�J���̂��̂��͂邩�ɍ���,�Ƃ��ɂ�2�{, 3�{�ɒl����͂��ł���B

�u���[�J�Ƃ��Ă̒v

(1)���[�U�͎��Ђ̎����g���@�̓����ɂ���,���Д\�͂̊��p�͂��Ƃ��,�Z�p�R���T���^���g���̊O���͂��v���W�F�N�g�`�[�����ɎQ������,�v���Ȗ��ɂ���,�T���̊�{�\�z�Ė��͍\�z�v���s���B

(2)���[�U�͊�{�\�z�Ă܂��͍\�z�v����Ƀ��[�J�Ɋ�{�v������B���[�J�͌����̊�{�v���s��,���P�Ă��r���ł�����[�U�Ƌ��c��,�v���܂Ƃ߂�B��������[�U�̔�����1�i�K�Ƃ���B

(3)��2�i�K�Ń��[�J�͏ڍאv�ɓ���B���[�U�̓��[�J�ƒ���I�ɑł����킹���s����,��{�v�ł̗��������̓��[�U�ɂ܂�����B

(4)��3�i�K�Ő����ɓ��邪,�ڍאv�������܂ł�,���[�U�s���̕ύX�������,��������2�i�K,�Ƃ��ɂ͑�1�i�K�܂ł��ǂ�B

(5)���������������,���[�J�����t��,���^�]���s��,�f�o�b�L���O��������,�����̖ړI�̋@�\�������,���[�U���֑g���@�������Ƃ�B

(6)����ۑS,�C���Ɋւ��Ă�,���[�U�������Ȃ̍H��͂����p���S������B���[�J���ۑS��S������ꍇ��,�ʓr�ۑS�_������ђ���_�����s���B�ܘ_,���[�J���̃N���[���̓��[�J�����S�̏��u���Ƃ�B

(7) 1�����6���܂ł̋Ɩ����_�邽�߂ɂ�,���[�U�͎��̎�����F������K�v������B

�@�@�@�@�Z�p���x���̍���,�o���L�x�ȃ��[�J��I�ԁB

�@�@�A�@�i�K���ƂɌ_��,���̐ӔC�𑊌݂ɂ͂����B

�@�@�B�@���[�U�̐��i���̒�Ȗ��ɍs���B�閧��`�ł͑ʖڂ�,���ݐM���������ƂȂ�B

�@�@�C�@�K�v����Εʓr,�m�E�n�E�̕۔�_����s���B

�@�@�D�@�g���@�̓����ɑ��Ă�,�g�b�v��茻��܂ł̑S�ГI�����Ɛ^���Ȏ��g�݂��͂��邱�ƁB

�@�@�E�@�����g���@�̃����b�g,�]����m�ɂ�,�ǂ̒��x��v�����邩,���i�K�Œ��邱�ƁB

�@�@�F�@�v��i�s���ł̕ύX�͂ł��邾���Ȃ���,�e�i�K�̌_��͊e�i�K�̏I�����܂ŗL���Ƃ��邱�ƁB

�@�@�G�@���i���������̂��߂ł��邾�����[�J�ۗL�̕W���i�̊��p���͂����������̗p���邱�ƁB

�ȏ�,�����g���@�Ɋւ�,��X�l���Ă������Ƃ�b��������ł��邪,�������Ȃ��\���̂��ߎv�����Ƃ̏\���̈���b�ł��Ȃ���Ԃł���B�F�l�̌䌫���Ȍ䐄�@�ƌ䗝����,�������肢��������ł���B

�u�����g���j���[�X�vVol.4 No.12�i���a50�N12��1�����s�j

�x�m�@�B�������@����M�� �E��L���`

�����̎����g���@�����[�U�[���g�̎�ɂ�萻�삳�ꂽ���̖���,�g���@��僁�[�J�[�̎�ɂ�萶�Y���ꂽ���̂Ȃǎ��p������,���Y���C���̒��Ŏ��ۂɉғ����Ă��邱�Ƃ͋Z�p�̐i���̏�Ő��Ɋ�������Ƃł���܂��B

������,�����g���@���W�̗��j�̏�ł�,����قǑ����̋@�B�����ғ����鏈�܂ōs����,�X�N���b�v�ւ̓�������Y�ݔ��@�B���Ȃ������ƕ����Ă���܂��B��,�w��I�ɂ����Ȃ�,�����g���ɂ��ĉ𖾂���Ă��炸,�����Ɍo���I�ɏ�������Ă���悤�ł��B�Z�p�I�ɂ�,���Y�v���̖��ȂǑ����̓��̒ɂ����𑽐������Ȃ���,�Ȃ����g��������������@�^�͌��݂̌i�C������ɂ����Ă����܂����,�����ꂾ�����l�̂���@�B�������g���@�ł���ƌ������Ƃ��ł���Ǝv���܂��B

����,�������܂��,�傫�Ȋ댯�������������g���@��,�g���Ă���i���ɂ��Ă̒m����,���̑g���@�B�ɂ��Ă̏[���Ȓm���̋��͂Ȃ��ł͂ł��Ȃ����̂ł���܂��B�g���Ă�i���ɂ��Ă̌ŗL�̒m���͓��R�������郆�[�U�[��,�@�B�ɂ��Ẵn�[�h�̒m���ƈ�ʓI�ȃ\�t�g�̒m���͑g����僁-�J�[�ɑ���̎����g���@�삵���o���Ƃ��Ď����Ă��邱��.�ɂȂ�܂��B

�����������,�x�[�X�ɂȂ�����@�\���������@�B���i�̐���,���̕��i�̑���,�@�B�̐���Ȃǂɂ��Ẵ��J�j�b�N�ȕ�����,����̋@�\,�W�������ꂽ���j�b�g,���ьo���̂���@�B�Ȃǂ�p�ӂ��Ă���܂��B���i�̌���,���i�̋@�\��̌����Ȃǂɂ��Ă̓��[�U�[�̒����Ԃ��̐��i�Y���ꂽ�Z�p,�o���������������ƂɂȂ�̂ł���܂��B���̂悤�ɗ��҂̋Z�p�I���͂̌����������g���@�ł���܂��B

���̂悤�ɂ��č�鎩���g���@�̃��[�J�[�Ƃ���,���[�U�[�̊F�l�Ɍ䗝���肢�����_���O�\���グ,���[�J�[,���[�U�[���ɖ����ł��鎩���g���@�����ł��������ɏo�邱�Ƃ��肤���̂ł��B�����������猟���܂łɂ͎�X�̃g���u��,������������܂���,���ꓙ�͏[���ȏ������ɂ��h������e���قƂ�ǂ̂悤�ł��B

1.����������

(1)�悸���[�U�[�͎����g���@�����v��̎��_�m�ɂ��Ē��������B����͑g���@�B�̐v����v�z�̌����ƂȂ�,�@�B�̐��i�����肷���v���ƂȂ���̂ł��B�ȗ͉�,�i���̌���,���Y���̌���,���Y�ʂ̒���,�P����Ƃ̔r��,�����������̈����͋C�ƍ�Ǝ҂̕����C���X�̉��ꂪ��ړI�ł���C����ɕt�������ǂ̂悤�Ȍ��ʂ����҂��Ă���̂���g���@�̓����v��҂͔c�����ă��[�J�[�ɒ���K�v������܂��B��ʓI�ɂ��ꓙ�̖ړI�͕������Ă�����C�����ĒP���ȓ��@�ŗ��Čv�悳�ꂽ���̂ł͂���܂���B���̎��͓��������b�g�y�ѓ����v��ɓ��R�l�������ׂ����ł���܂��B�ɂ�������炸�ȗ͐l����݂̂ɂė\�Z�𗧂Ă��郆�[�U�[���������̂Ǝv���܂��B

�ߔN���[�J�[�̋@�B����R�X�g�͏㏸�̈�r��H���Ă���C���̂悤�ȏꍇ�C���i�I�ɐ܂荇��Ȃ��P�[�X���o�Ă���悤�ł��B

�i2�j�O���ŏq�ׂ��悤�Ɏ����g���@�̊�{�v�z���W�҂ɐZ�������Ē����Ɠ����ɁC�����v��ҋy�ђS���҂͋@�@�����������܂ŐӔC�������đΏ����Ē����Ȃ���Ȃ�܂���B���ꂪ��т���Ȃ��ꍇ�C���X�ɂ��Ċ�{�\�z�Ƃ�����ꂽ�@�B�ƂȂ�C����̔�p�C���Ԃ��₵���ɂ�������炸�s�����Ȍ��ʂƂȂ�悤�ł��B

�i3�j�����g���@�ł͓��ɉғ��������ƂȂ�܂��B�ғ����̒�`���w��ł��m������Ă��Ȃ�����ʼnғ���80���Ƃ����Ă��@�@�������̎��ғ��i�K�Ŗ��ƂȂ�܂��B�����Y�ʁ^���_���Y�ʁ~100���ғ����Ƃ��Ă������Y�ʂ͑g�����������Ǖi���𐔂���Ηǂ��̂ł����C���_���Y�ʂ̊�ƂȂ�ғ����Ԃɂ͒�d���ԁC�x�e���ԁC�i���ւ����ԁC�ݒ�O�̕s�Ǖ��i�r�����ԓ����܂߂�ꍇ�C�܂߂Ȃ��ꍇ�ő啝�Ȑ��l�̍��ق��\���܂��B�ғ����̎�茈�߂݂͌��ɏ[���[�����Ď�茈��

�@�����K�v������B

2�D�d�l���쐬�C���Ϗ���o

�i1�j�d�l���쐬�ɓ������Ĉ����������e���[���͈����d�l�ɔ��f���邱�Ƃ͂������ł���܂����C�g�t���i�ɑ��ă��[�J�[�Ƃ��ł͔[���ł���܂Œ������s������Ŏd�l�쐬��Ƃɐi�߂邱�Ƃ��ł��邩�ǂ����ɂ���ĈȌ�̐i�s�ɑ傫�ȉe��������܂��B

�g�����i�͑S�ėǕi�Ő}�ʂƑS�������ł���ꍇ�͂܂�����܂���B�s�Ǖi�C�ٕ��i�v���X�̑ł������C�N�Y���j�̍������x��m�邱�Ƃ͂��̑�C��Ǝ҂�����ׂ����ۂ����܂߂ċ@�B�S�̖̂��Ƃ��ĉ������Ȃ���Ȃ�Ȃ��̂ł��B�g�����i���Г��Ő��삳��Ă���̂��O���ˑ����Ă���̂��C�O������̓}�K�W���ɓ���Ĕ[�����邱�Ƃ��\���s�\���C�ǂ̂悤�ȉ^�����@�ł��̊Ԃɔ������镔�i�`��ω��͂ǂ̒��x���C�������@�͂ǂ̂悤�ɍs���Ă���̂��܂ŁC��������K�v������܂��B�����̒������\�߂ł��Ȃ��V���i�̗����オ��Ɠ����Ɏ��������s����ꍇ�ł͌�X�܂Ŕ����������Ƃ������悤�ł��B

�i2�j�V�Z�p���J�����邽�߂Ɏ���C�����C������S�v�Ƃ���Ⴊ����܂����C����݂͌��̋��͂ɂ���čs����ׂ��ł���C���̐��ʂ͒�����Ȃ���Ȃ�܂���B���[�J�[�Ɏ������˗����C���̐��ʂ��āC���[�U�[���Ǝ��Őݔ�������邱�Ƃ�����܂�����������Ƃ��Ă�������邱�Ƃł͂���܂���B

���[�J�[�͏����@�̊����ɂ͕��X�Ȃ�ʓw�͂����C���X�N���S�̈Ӗ��ŏ��X�������i�Ŏ��Ă��̎Z�x�[�X�ɏ��Ȃ��ꍇ������܂��B���̂悤�ȋ@�B����ʓI�Ɍ��č����Ƃ��Ď��ЂŃR�s�[�����Ⴊ����܂�����Ƃ̃������Ƃ��Ă��̂悤�Ȃ��Ƃ������Ă͂Ȃ�܂���B

�i3�j�[���������������d�l�ł��C�������ɍēx��������ΏC�����ׂ����e���łĂ��܂��B���ϋ��z�̕ύX���̂���ʓI�ł������z�����ł����Ă��d�l�ύX�ɂ����z�ύX��F�߂Ē����Ȃ���Ȃ�܂���B

�i4�j�ȏ�̔@���d�l����ʂƌ����Ă����[�J�[�͎�X�̒����������d�ˑ����̎��ԁC��p���₵�Ă��邱�Ƃ����[�U�[�͗������Ē��������̂ł��B

���Ɏ����g���@�̏ꍇ�C�d�l�v��̗ǂ��������C�ŏI�̋@�B�̉ғ��ɑ傫���e�����܂��BA�Ђ̎d�l�͖ʔ��������ς���������C����B�Ђɍ�点�Č��悤���ȂǂƁC�����Ƀ��[�U�[�͉��l�Ƃ͌����C�s���ėǂ����ƂƂ͌����܂���B�O�̍��ڂł��ӂꂽ�悤�ȃR�s�[����C�d�l�̉������ȂǂƁC�����̉��ɋ���ǖ��͋ꂵ�݁C���͉h���܂���B

3�D�v�i�K

�i1�j�d�l�쐬�i�K�܂łɂ������ď��̌����͖��ɂ��Ȃ���Ȃ�Ȃ��͓̂��R�ł����C�g���i�͌��ݎ�

�@���g����O���ɂ������i�v���s���Ă��Ȃ��ꍇ���قƂ�ǂ̂悤�ł�����C��������e�Ղɂ��邽�߂̐��i�̐v�ύX�ɋ��͂��Ē��������̂ł��B

���̎�@�ɂ��Ă͏��搶�̏���,�_��,�G�����ɑ������\����Ă���܂��̂ŎQ�Ƃ��ĉ������B

(2)�@�B�̐ݒu�����͐v,�J�n�O,�ł���Ύd�l�i�K�Ō��肵�Ē����Ȃ���Ȃ�܂���B 2�K, 3�K�ɐݒu�����ꍇ��,���Ƀ}�V���n�b�`�̑傫���Ə����x,���s�b�g��݂��鎖���ł���̂���,�ݒu�ꏊ�̏����m�ɂ��Ă����Ȃ��Ƌ@�B�������̃g���u���ƂȂ�悤�ł��B

(3)���F�}�͔[���̂����܂Ō����ɕԋp���ĉ������B���Ƀm�E�n�E�Ɋւ��鎖��(�l�W�̃r�b�g�i�b�g�����i�[�̌�����,�J�V���|���`�̐�[��)�͓��O�ɑō�������K�v������܂��B�}�ʂɊ�Â��g���H���͋@�B���i��2/3�c��1/3��������ƂɎg����ƌ����Ă���܂��B���̒�����Ƃ��قڃm�E�n�E�ƂȂ��ł�����,�����ɑ�Ȃ��̂��䗝���肦��Ǝv���܂��B

4.�@���[�J�[�H��ɂ����闧�

(1)�g�����i�̐��ʂ͏[���ɗp�ӂ��Ē����Ȃ���Ȃ�܂���B�ł�����胆�[�U�[�����H��ʼnғ�����ۂƓ������ł��鎖���K�v�ł��B

�r�X1�{,���b�V���[1���ł��������𐔓x�g�p���邱�Ƃ�,���ۂ̉ғ����ƈق�킯�ł���͋ɗ͂����Ȃ���Ȃ�܂���B�V�i�ƍĎg�p�i��p���邱�Ƃɂ�鍷�ق͑z���ȏ�ɑ傫�����̂ł��B�g�����i�̐��x�y�я�Ԃ͓����̑ō����ʂ�ɂ��Ē���

�@�Ȃ��Ă͂Ȃ�܂���B���i������,�@�B�������ƌ݂��ɐӔC�̉����������ɂȂ�P�[�X���܂ܗL��܂��B�g�����i�̃��b�g�ɂ�鍷�ق��g���u���̌����ƂȂ�ꍇ��������̂ł����璍�ӂ��K�v�ł��B

(2)�@�B�̊�����\��O�̗ގ��i���ł���悤�ɂ���Ƌ����ɗv������d�l�̒lj�,�ύX���˗������ꍇ������܂��B�Z�p��\,�s�\�͕ʂɂ��Ă��[��,���i,���Y�v���݂��ɑ����������ނ邾���ł��B�d�l�쐬�i�K�x���Ƃ��v���܂łɌ��肷�ׂ��ł���܂��B

(3)�����g���@��,���i�Ƒg���Ă�@�B�ł���H��@�B�̂悤�Ƀ}�U�[�}�V���ƂȂ���̂ł͂Ȃ����Ƃ�F�����Ē����Ȃ���Ȃ�܂���B���Ƀ��[�J�[���H��@�B���[�J�[�����˂Ă���ꍇ,�x�[�X�}�V���̐��x�]�X����ɗ����[�U�[��������悤�ł��B

�������i��g�t����ꍇ�̂悤��,���R�K�v�Ƃ��鐸�x�͂����Ȃ���Ȃ�܂���,��ʓI�ȑg���i�ł�,����قǕK�v�Ȃ��̂ł͂���܂���B�s�K�v�Ȑ��x����͉��i�㏸������őg���@�{���̋@�\������ɂ͖𗧂��܂���B

5.����

(1)���[�J�[�H��ɂ����闧�����ɖ��_��ԗ�������,�C�����������Ă����ׂ��Ń��[�U�H��ɂ����錟��������,�Ċm�F�I�Ӗ��̗����ɂ��Ăق����̂ł��B

�Ⴆ��,�J�o�[1�ɂ��Ă��Đ���ƂȂ���[�J�[�H��Ő���,�^����,�g�t��Ǝ҂��o��������ƂȂ�ΊȒP�ȃJ�o- 1�������~�̃R�X�g�ɂȂ��Ă��܂��܂��B�Ȏ����̕������猾���Ă����̂悤�Ȏ��������Ă͂Ȃ�܂���B

(2)�@�B�����ғ��ɓ����Ă��g���u���͐����܂�����Ǝ҂̎��ɂ������g���u���܂Ń��[�J�[�ŐӔC�������͂ł��܂���B

�]�����̑g����Ƃ��s���Ă����P����Ǝ҂����̂܂܋@�B�S���҂Ƃ��Ē����Ă��@�B���ɉ^�]�ł�����̂ł͂���܂���B�@�B�Ƃ��̋@�\�𗝉����ĉ^�]�ł���l�ł���K�v������܂��B 1�̕��i�̃V���[�g�̋l����ł���,�k�ɋ@��~���Ԃ𑝂����͂��̈��ł��B

�ȏ�,�g���@���[�J�[�Ƃ��ă��[�U�[�̕��X�Ɉ���I��,���͂��,�˗���\���q�ׂ܂�����,���[�J�[�Ƃ��Ă�,�X�ɐV�Z�p�̊J��,�����ꂽ�W���@�\,���j�b�g�̐���,�R�X�g�_�E���Ɠw�͂�����̂ł���܂��B

���p�ł�������ɂ͂ł��邾�����ꓙ�̎��ς̗L��e�X���j�b�g���𗘗p���Ă����������Ƃ�,���ꂾ���[��,�R�X�g,�Z�p�̖ʂŗL���ł��邱�Ƃ͐\���グ��K�v���Ȃ����̂Ǝv�܂��B�������,�����i�I�Z�p�������t������̂ł͌����ĂȂ�,���̑g������i���ɉ������Z�p�����[�U-,���[�J�[,�X�ɂ̓��j�b�g���[�J�[�Ɛ��Ђ̋Z�p���͂ɂ����,�D�G�Ȏ����g���@�삷��ɂ�,����܂Ő\���グ�����ƂȂǏd�v�Ȃ��ƂɂȂ�̂ł͂Ȃ����Ǝv���܂��B

���[�U�[�F�l�������g���@���[�J�[���͂����݈�Ă�C���ł�����,���ꓙ�̓���_�ł������C��z���Ē�����Ȃ��,���X���[�X�ɂ��ǂ��@�B���ł���邱�ƂƎv���܂��B

�i���j�O�� | ����

|

�@�@

�@�@

�@�@

�@�@