�@�@

�@�@

���̒m�V�@�������A�[�J�C�u�X�@��P�O��

�v�Ɋւ���S�W�͂���

�@�����ɂ킽�����u�v���v�̘A�ڂ̂ЂƂɁu�v�Ɋւ���48�́v������B�������Ɋւ�鏔��y��������y�Ɍ����Đv�̐S�\������������̂��B�_���{�[���̉��ɖ����Ă����ؔ�����ǂݕԂ��ƁA���߂Ĕ[�����邱�Ƃ�����������B21��ɂ킽��A�ڂ��ꂽ���e�̂ق�̈ꕔ�ł��邪�A�����ɏЉ��ƂƂ��ɁA���������i��HP�ɂ͂��̑S�����f�ڂ����悤�ɂ������B�i�n�ӍL�u�j

�@�v�҂Ƃ��ċM���d�v�ȗv���̓A�C�f�A���L�x�ł��邱�Ƃɐs����B�ő���I�ȍl�����ł͂Ȃ��A�펯�z�������ɑO�i������A���̎��ɁA�v�҂̌�������B���̒��Ɏ�X�̔��z�@���×����Ă��邪�A�����ł͍l������ɂ��Ă̒�Ă��������B�̂���v�̘A���͐��}�̑O�ʼn������z���Ȃ���l����U������Ă���B����̍l���x�ނɎ�����Ȃ̂ɁA�ȂǂƉA����@����Ă����B�m���ɐ��}�̑O�ł̂ݍl���Ă݂Ă��˔j���͌�����Ȃ��͎̂����ł���B�����ōl����ꏊ�ɂ��ē`���������B

1�D�̏�B

�@�悸�̓g�C���̒��ł���B�A�C�f�A���r����ƂƓ����ł���B�L���ȃ��_���́g�l����l�h���g�C���̏�ł̎v�l��\���������̂ł���ƌ����Ă���B�Â��ł��邵�A�C���I�ɂ����������A�ō��̎v�l���ł���B�ŋ߂͗m��������A�������y���Ă��邩��A�����̎��ԂȂ��ɂ͂Ȃ�Ȃ��B�g�C���ɏ��I�����l�������ƕ����B���������A�������Ȃ���Ȃ�Ȃ��}�ʂł���������ŁA��������l���Ă݂悤�B

2�D�Ə�B

�@�����Ō����ƂƂ́A�����Ԃ��֎Ԃ̃V�[�g�̏�A���͒ʋΓd�Ԃ̃V�[�g���w���B�ʋΎ��Ԃ��{���������Ă��Ȃ��ōl���Ă݂悤�B������Ђ܂ł̈ړ��̊Ԃ̑����ْ̋����ƁA�y���h�������_�����g�����A�V�������z��v�l�̌���ɂȂ蓾��̂ł���B���A�v�҂���ҁA�\�N����̂��Ƃ��A���������ʋ��[�g�ɊÂĂ͂Ȃ�Ȃ��B���ɂ̓��[�g��ς��Ă݂悤�B�ʂ̎��E�A�َ��Ȋ��o���A�ʂ̔��z�ނ����m��Ȃ��B

3�D����B

�@���āA�̏�A�Ə�A�ł��ǂ��A�C�f�A���o�Ȃ��l�͖���ōl���Ă݂悤�B�A�C�f�A�́u�������ː��v������B�~�ڂ��������ς����Ƃ��o���I�ɒm���Ă�����{�l�́A�~�ڂ������������Ńc�o���o��B���ꂪ�u�������ˁv�ł���B�����h�����_�o�̐V��H�����邱�Ƃ����_�Â����Ă���B�l�Ԃ̔]��1,400�O�����ő̏d��2%�ɂ����Ȃ����A�̓���15%�̎_�f�������B������20��������ƁA1��������10���̔]�זE�����ł��A1�N1�O�����̊����Ŕ]�͌y���Ȃ�B�����h���ŐV�����_�o��H������i�����_�o�זE�̔���ƌĂԁj�A�C�f�A���o�������݂�]���ɍ�낤�B�����Ă���l�Ԃ̔]�͒���d���̔���Ȑ��̓d�����]�g���Ȃ���Ă���B���̔]�g�ɂ́A���A���A�ƁA�g��4�킪�T�^�I�ł���A���g�i8�`13�w���c�A20�`50�}�C�N���{���g�j�̎��ɂ͂悭�L�����A�悭�z���o�������������Ă���B�l�������邪�A�A�Q���ē����܂ł�30�`60���ƒ��̊Ⴔ�ߎ���30�`60�������g���p�̃`�����X�ł���B�����ɁA��������u���A���A�C�f�A����������K�������悤�B�ȏ�A�A�C�f�A��3��i�̏�A�Ə�A����j����A�̋��P�����āA�L�����ƌ�����I�Ȑv�҂ɂȂ��Ē��������B

���@�ݔ��v��4����

1�D���l�̐g�ɂȂ��Đv����B

2�D�g���Ă�l�̐g�ɂȂ��Đv����B

3�D�g���l�̐g�ɂȂ��Đv����B

4�D�ێ炷��l�̐g�ɂȂ��Đv����B

�@�ݔ��v�͐v�҂̌l�I�ȍD�݂Őݔ��������Ă͂Ȃ�Ȃ��B�K����L��4����������Đv������Ζ��v�҂ɂȂ��B�ݔ����[�J�[�͕ʂƂ��āA�e��Ђ̐��Y�Z�p��A�H�@����Őݔ��v��S������ƁA���삩��p�p�Ɏ���܂ł̐ݔ��̈ꐶ�U�i���C�t�E�T�C�N���j�̖ʓ|������ꍇ�������B�]���āA�e���傩��̋���S�Ĕw�������ޗ���ɂ���B�t�Ɋe���傩��̖����闧��ł�����B�ǂ����I�����邩�͂���4��������邩�ۂ��Ō��܂�B

1�D���l�̐g�ɂȂ�B

�@�}�P�����Ē��������B�Ⴂ�v�҂��Ƃ��₷���}�ʂł���B�ە����i�}�������ꍇ�ɂ́A���ՂȂ�A����Ղ̍�Ǝ҂��A�ǂ�ȕ��ɐ؍������̂��A�v����ɁA�ǂ����`���b�N���āA�ǂ����琡�@���A�ǂ�Ȍ�������g���đ��肷��̂��A�M����������ꍇ�ɂ͂ǂ̒��x�̕ό`���\�z�����̂������l���Ȃ���v���邱�Ƃ��]�܂����B

�y�}�P�z 2�D�g���Ă�l�̐g�ɂȂ�B

�@���H�͂ł������A�g�����ł��Ȃ��~�X������ꍇ������B���ꂩ��ǂ�����đg���Ă�̂��A�����Ă���A�ƂǂȂ荞�܂�A�I���I�������ʂ�������B�ǂ�ȏ����ŁA�ǂ�����ɑg���Ă�̂��A�ǂ�ȍH����g���đg���Ă�̂��A�f�g���H�������X�y�[�X�͂���̂��A�c�o���͂ǂ�����̂������悭�l�������B���}�҂̍ŏd�v�`�F�b�N�|�C���g�ł�����B

3�D�g���l�̐g�ɂȂ�B

�@���H��v�̖��l�̂��������Ă���ƁA�悸����ł��̍�Ƃ��W�[�ƌ��Ă���B�����āA�����ł��̍�Ƃ�����Ă݂�B��Ƃ̃|�C���g���������g�ʼn�����̂ł���B�����č���Ă������H��������Ŏg���Ă݂Ă����Ǝ҂֓n���A�s����ďC�����Ă��B���̖��l���v�������H��Ŏ̂Ă�ꂽ���͈���Ȃ��B

4�D�ێ炷��l�̐g�ɂȂ�B

�@�x�A�����O1����������ׂɁA�@�B�̑啔�������Ȃ���Ȃ�Ȃ��Ƃ��A�x�A�����O�����O���l��������Ă��Ȃ��ׁA�T���_�[��^�K�l�Ō�������c�Ȏp�ɂȂ��Ă��܂���ʂ����邱�Ƃ�����B���ׂ̈ɉ����Ԃ����Y���~�߂č����������A�v�҂̖ʖڊےׂ�ł���BMP�iMaintena-nce, Prevention�F�ۑS�\�h�j�v��S�|�������B

���@���P��4�����CE�CC�CR�CS

�@IE�i�C���_�X�g���A���A�G���W�j�A�����O�AIndustrial, Engineering�j�̎�@�̒��ɉ��P��4�����Ƃ�������������B��Ɖ��P�ɂ悭�g�����@�ł��邪�A�����@�v�ɂ����R���p�ł���B���̈�ʓI�菇�́A�@�B�S�̂�����ׂ����ɕ������A���ꂼ��ɂ���4������ʗp���Ă݂�B�������邱�Ƃɂ���ĉ��P�̃q���g�����₷���B

1�D�r���i��߂��Ȃ����H�j�AEliminate

2�D�g���킹�i���Ƃ̑g���킹�j�ACombine

3�D���ւ��i���̃A�C�f�A�Ƃ̓��ւ��j�ARearrange

4�D�ȑf���i�P�����ł��Ȃ����j�ASimplify

�@����4�����̓K�p��E, C, R, S�̏����ōs�����Ƃ��d�v�ł���B�܂�ł��d�v�ȃA�v���[�`�́A�r���ł���B

1�D�r��

�@�@�\�̒��ɔr���ł�����̂͂Ȃ����B����͉��̂��߂ɂ���̂��B���̖ړI�͉����H�B���̖ړI���̂�s�v�ɂ���A�C�f�A�͂Ȃ����A��������B���̌����ɐ旧���āA�܂��u�r���v�̉\����O��I�ɒNj�����B���̔r������������A���̉��P���ʂ͑���3�̌������傫���B

2�D�g���킹

�@�ʂȋ@�\�Ƃ̑g���킹�ɂ���ĐV�������z�����܂�邱�Ƃ�����B�J���@�\�ɌŎ����Ȃ��ŁA�J���@�\�ƃG�A�[�@��Ƃ̑g���킹��A�G���N�g���j�N�X�Ƃ̑g���킹���ɂ��A���M�����̍����@�B��v�o����ꍇ�������B�G�A�[�@�탁�[�J�[������S����Ƃ��A�J�����d�C���g��Ȃ����C������낤�A�ȂǂƔ��z����̂͑�������������A�K�ޓK���̋@�\���g���悢�Ǝv���̂ł���B�����g���̃V�X�e�������ꍇ�ɂ́A�����Ƃƕʂ̍�ƁA�܂��͈�A�̍�Ƃ��ꏏ�ɂł��Ȃ����A2�v���X2��3�ƂȂ�悤�ɁA�g���킹�������Z�����ԂɂȂ�Ȃ����A�Ȃǂ��l���Ă݂�B

3�D���ւ�

�@�H���̏�������ւ��邱�Ƃɂ����P�ł��Ȃ����A�ʂ̋@�\�Ɠ��ւ��邱�Ƃɂ��A�X�ɗǂ��Ȃ�Ȃ����A�ƍl���Ă݂�B

4�D�ȑf��

�@�ȏ��3�̌����̓K�p�����݂���ŁA�ŏI�I�Ɋȑf���ɓ��ݐ낤�B�ƌ������A�ȏ��3�̌�����K�p����ΕK�R�I�Ɋȑf�������ƍl���Ă��悢�B

�@���̉��P��4������K�p���鎞�́A�Ȋw�I�ԓx�A���Ȃ킿�ӎ��I�A�^��I�ԓx�ŗՂ݁A���ׂĂ̕��͂��I����܂ł́A�����@�̂ǂ�Ȏ������K�R�I�A�s���Ȏ��ł���A�Ǝ���邱�ƂȂ��l�@�������߂Ă݂邱�Ƃ���ł���B

�u���������i�v�W�V�|�S

���M�ҁc�c�c�c�ҏW�ψ���E�v���O���[�v

���{�����M�ҁF����@�W

���}�n�����@���������ƕ����Y�Z�p���ے�

�@�\�z�͐ݔ��J���̃X�e�b�v�Ŕ��ɏd�v�ȃX�e�[�W�ł���B�Ȃ��Ȃ�A�\�z�ȏ�̋@�B�͏o���Ȃ��̂���ŁA�\�z�ʂ�����ł���Ζ��_�ł��邩��ł���B���̈Ӗ��ō\�z�́A��������ׂ��@�B�̊����\�z�}�ł���A���̃X�e�[�W�ŁA�d�v�Ȏd�l�͂قƂ�nj��܂��Ă��܂��A�̂ł���B���v�҂̍\�z�}�����āA�������肳�����邱�Ƃ��悭����B�`�͕s�i�D�ő傫���A�Ȃɂ���\�������G�ł���B����Ȑ}�ʂ��A�u�\�z���o���܂����B���ĉ������B�v�Ǝ����ė����Ă��u�悵�A����ōs�����B�v�Ȃ�Č��t�́A�o���͂Ȃ����A���̐v�҂ɂ͊��҂��Ă���̂ɁA����Ȓ��x�ł͐悪�v�������B�ʂȐE��ł��������Ă��˂c�c�Ƃ��A�Ƃ�ł��Ȃ������ɋC����������ōs���B

�@���̗l�ȏꍇ�́A��̂��A�C�f�A�̏��Ȃ��\�z�}�ł���B�܂�A�����̎������̒������ō\�z�����ĂĂ���̂ł���B�\�z�͖��ł���B�n���͂������āA�����Ƒ�_�ɖ���\�����Ă��炢�����B����ł́A���������\�z�}�łȂ��A�ϑz�}�ɂȂ��Ă���P�[�X������B�g���v�ł���ے��A���i�v���Ă��炢�܂�����h�Ƃ��g�A�|���ł�����Ă��܂���A�e���r�Ō��܂�������h�����ɂ��ڂꂸ�A�ϑz�ɑ��炸�A�ł���B�\�z�͖��������Ă���Ă��炢�����B�����������Ƃ��Ď������Ȃ�������Ȃ����Ƃ�Y�ꂸ�ɁA�\�z�v�̃X�e�[�W�́u�悵�I����ōs�����v�Ƃ��߂������̂��B

�Ё@�L���傫��������͂��߂�

�@�\�z�v�̂����ɂ��āA�ł��邪�A��g�̃��C�A�E�g�Ȃ�A�d�l���߂Ȃǂ�������čs���̂��ʏ�ł���A����Ȃ��Ƃ͌����Ȃ��Ă��킩���Ă���ƌ�����ł��傤���A���Ă��āA�t�̏ڍ\�z����g�ݗ��Ă��\�z�}���悭����g���̑���p�l���͎g�����肪��������A�����Ɏ����Ă���Ȃ����ˁh�g�ے��A����Ȃ��Ƃ͂킩���Ă܂���B�ł������́A���̋@�\���͂ݏo���Ă��邩��A���߂ł���B���������Ȃ���ł��h���g�@�B������Ȃɑ傫���ẮA�\�z�̂�蒼�����ȁB��́A�ݒu���鎞�A�H��̕ǂ��Ԃ��j��Ȃ���Γ�����Ȃ���h�g�ے��A���傤���Ȃ��ł���B���̃��J�j�Y�����K�v�Ȃ�ł�����B�傫���Ȃ�ĉ��Ƃ��Ȃ�܂���B����������ł�����h�g����Ȃ��Ƃ͂Ȃ���B���̃��J�j�Y���̌�����ς���Ƃ��A�ʂȂ���ȕ��@�ł��g���A�����̑傫���ł����邶��Ȃ����A�ˁh�g�ł��c�c�c�h�悭�����b�ł���B�����A���������̕����\�z����ςݏグ��ƁA�ǂ����Ă����̗l�ɂȂ�B�\�z�v�́A�A�E�g���C������o���邾���L���ڂŌ��āA�傫��������n�߁A�g���߂̒��ŏڍ\�z�ɓ����čs���̂��A�����ł���B

���@�ړI�Y��Ď�i������

�@VE��@�̋@�\�W�J���v���o���Ăق����B�d�C�̔z��������u�Ȃ�̂��߂ɁH�v�i���[�^�Ɂj�d�C�𗬂��K�v�����邩��B�u���̂��߂ɁH�v�J��������]����K�v�����邩��B�u���̂��߂ɁH�v���o�[��h������K�v�����邩��B�u���̂��߂ɁH�v�p���b�g���ړ�����K�v�����邩��B�u���̂��߂ɁH�v�c�c�c

�@���ǖړI�́A���i��g�ނ��Ƃł���B�p���b�g�A���o�[�A�J�����A���[�^�͎�i�ł���B��i�͑I���ł����āA�������A��L������Ă���Ƃ͌���Ȃ����A�����Ō��������̂́A��̖ړI�Ŏ�i�͖����ɂ���B��������ƁA��i���ړI�ł��邩�̂悤�ȍ��o�ɗ�������A�m�炸�m�炸�̂����Ƀp���b�g��J�������Œ艻���āA���ɉ������ς�������ȂǁA��i���������Ă��܂��g�J�����Ńs�b�`�؊����������A���Ԃ��|���ē��R����B�Ƃ��g�p���b�g�������������A�p���b�g�悹�������u�͕K�v�ł����Ė��ʂł͂Ȃ���h�ƌ����悤�Ȏ��ɂȂ�B�p���b�g���̂����ʂ����m��Ȃ��̂Ɂc�c�c�B�ړI��Y���ƁA��i����������g���Â炢�A�����@�B���ł��Ă��܂��̂ł���B

���@�O���̐V�K�Ɏ����̗ގ�

�@���v�҂̒��ɂ́A���ł��������ɍH�v�����炵�V�K�v���Ȃ��ƋC�������܂�Ȃ��l�������Ǝv���܂��B�������A���ʂƂ��Đv�͂Ȃ��Ȃ��I���Ȃ����A�H�����n�܂�Ί��Ԃ͒����|�邵�A�������������Ńg���u���A�H�����I������܂ł�������ŁA���̊J���Ɏ肪���Ȃ���Ԃ��ڂɕ����т܂��B������l�O�ɂȂ낤�Ƃ��Ă̍s�����A���̃`�����X��_�ɐU���Č��Ǒ������錋�ʂƂȂ�܂��B�S���V�K�ɊJ���������̓x�e�����ł��悭�g���u���܂��B�ł�����A�x�e�����͍H�v����ׂ����A�H�v�����Ȃ��Ă��ǂ����A���́A�댯��Ƃ��Ă��`�������W���鏊�A�댯��Ƃ��Ȃ��Ĉ��S�ɍs���������A�\�z�i�K�ŋ敪�����܂��B�Аݔ��J���̏ꍇ�ł́A�������̂�������v���邱�Ƃ͖ő��ɂ���܂��A���J�j�Y���ōl����Ηގ��̂��̂���R����͂��ł��B�S���V�K�̊J���e�[�}�ł����Ă��A������3���̐V�K�v�ɂƂǂ߁A7���͐�l�̃��J�j�Y�����A���̂܂ܕҏW����̂��R�c�ł��B3����1���ł��߂A�����܂���������܂���B

�u���������i�v�W�V�|�T

���M�ҁc�c�c�c�ҏW�ψ���E�v���O���[�v

���{�����M�ҁF�����B��

�Z�C�R�[�d�q�H�Ƈ����Y�Z�p����������ۉے�

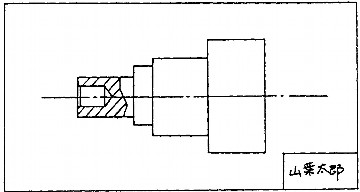

�@�H��@�B�̎�v�\���ɂ͒����������B��������i�����I��p�@�B�E���u�ɂ����Ă͓��ɍŋ߁A�������g���Ȃ��ŗn�ڍ\�����p�����邱�Ƃ������B

�@�����ɂ��邩�n�ڍ\���ɂ��邩�Ƃ������f���A����䐔�ɂ�鑹�v����_�������O���Ɛ���ł������̂��A�i�߂ł�10����Ƃ��]���A�悯���Ɏg���ɂ����Ȃ��Ă��Ă���B���ꂾ���n�ډ��H�@��NC���Ȃǂɂ���č�Ɛ����オ�������ƍl�����邵�A�����ł͖،^�Ƃ����R�X�g�������Ă���Ɗ��̃_�[�e�B������`���Ă������X���ɂȂ�̂��낤�B

�@�@�B�����̍H���͂܂��،^�쐻����n�܂�B���@�����Ȃǂ��،^������̎w�E�ŏ����������Ƃ����x������B����ȂƂ��A

�@�u���B���Ⴈ�O��̐}�ʂ̌��}����Ă�˂��[�v

�@�ȂǂƉ]��ꂽ���̂ł���B

�@��������̖،^������،^��������������A�`�F�b�N�ɗ����Ƃ̘A�������̂ŁA�؍H���֏o�����A���Q�������ڂ̕������g���ă`�F�b�N���n�߂��B

�@�Ƃ��낪�ǂ��𑪂��Ă��ǂ������@�����������B���鋰��e���ɐ\�������̂ł��邪�A�吺�łǂȂ����ꂽ�B

�@�u�����͎ς���A�₦��I�I�v

�@�����ڂł����҂ǂ��K��@���ꂽ�̂ł���B�Ȃ邱�Ƃ��c���n����Y��ĕ��ʂ̕����ő����Ă����B

�@�ʂ̓��A���S���i�̍������s�����Ă��Ăǂ����Ă����݂��\�����z���āA���x���ێ��ł��Ȃ����Ƃ��������B�Ⴋ�G���W�j�A�́u�悤������Ȃ璒�|�ɕς��悤�B�v�Ɖ]�����̂����A���ʓI�ɂ��������_�ł����Ȃ��A�܂��܂�����ꂽ�͉̂]���܂ł��Ȃ��B

�@�A���~�����𒒓S�ɕς��邱�Ƃ͂����l�������Ȃ������낤���A�k�݂��뒒�S���0�D8%�A���|1�D6%����������Y��Ă����̂ł���B�i��1�j

�i��1�j�@�����ڂ̊���

| �k�݂��� | �g�@�@�p�@�@�@�@�� |

|---|

| 0�D8% | ���S���

| | 1�D2% | �A���~�j�E���A��ʐ�

| | 1�D4% | ���͉����A���|

| | 1�D6% | ���|�i����10mm�ȏ�j���

|

���@�V���v���@�C�Y�@�x�X�g

�@�����悻�����̉������Ă݂�Ɛv���ɂ͓�̃^�C�v������B

�@�v�d�l���Ȃǂ̉�ǂ��[���s�Ȃ��A�Z�p�v�Z�Ȃǂ��ς܂��A���������ꂩ��v���悤�Ƃ���e�[�}�̖ړI���͂����肵�ăh���t�^�[�Ɍ����Ă���̘b���Ɉڂ�B

�@A1���x�̃Z�N�V�����y�[�p�[�ɁA���S�t�߂Ƀ|�b�c���Ƌ@�\�}�я�点�A���ꂪ������͂Ɋg�����čs���悤�ɐi�߂Ă����^�C�v�B��̕⏕���e��ʂɂ���Έ�ʂ݂̂̑g���}���݂��ƂɊ��������A���ɂ���ɑΉ��������ʐ}�Ȃ蕽�ʐ}�Ȃ���d�グ�čs���B

�@���̐v�҂͂��Ȃ��k���ȍ\�������̂Ȃ��ł����Ȃ��Ă��Ă����\���ł���\�͂̎���ŁA�V�˃^�C�v�ł���B

�@������́A�Z�N�V�����y�[�p�[�S�ʂ̂�����ꏊ�ɂ��悻��O�҂������̂ł͗����ł��Ȃ��悤�ȃv���b�g�I�g���}���o�������A������₪�Č����Ɋ֘A�Â��Ĉꖇ�̐v�}�Ɋ��������Ă����Ƃ�����@�̎���ł���B

�@�O�҂��u�K�v�X�y�[�X�Ϗ�I�~�j�}���v�v�̎�@�ƌĂԂƂ���A��҂́u�O�g����I�X�y��X�Z�[�r���O�v�v�ƌĂ�ł��悢���낤���B

�@�ǂ��炪�ǂ��Ăǂ��炪�����Ƃ������͓��ɏo������͖������A����ɂ͐v�҂̐��i�I�ȗv�f������̂Ńe�[�}�̓��e�ɂ���Ĕz������Γ��F���o���A���ꂼ��̒����������Ƃ��ł���B���͂��̒����ł���B

�@���������\�z����@�\�̓V���v���ł������͂��ł���̂����A���H���x��̐S�z��g�������̂��Ղ��Ȃǂ̏������l�����Ȃ��畔�i�_���������Ă����̂����ʂł���ׂ����B

�@�������t�قł��邪�R�Ɉœ܂ɍŏ����畡�G�ȍ\���v�����Ă͂���ʐv�҂�����B����Ȑv�҂͔z�u�]��������������ǂ��B

�@���H�@���ǂ̂��炢�̐��x�ŕ��i���d�グ���邩�����ł��Ȃ��܂܂ɁA���͐v���삳���@�B���ǂ�Ȏ菇�őg�ݗ��Ă��邩�l���������̏��Y�ł���Ƃ������Ƃ��ł���B

�@�������i�ŖړI��B������Ƃ������Ƃ́A�R�X�g�Z�[�r���O����łȂ��D�̏�A�M�����A�����e�i���X�����܂߂č��p�t�I�[�Z���X�ł���̂͐̂���_��҂��Ȃ��B

�@���i��1�_1�_�`���Ȃ��炻�̕��i�̋@�\��ړI���l���A�{���ɂ��̕��i���ǂ����ĕK�v�ł���̂��A�ȗ��ł��Ȃ����i�Ȃ̂��O���̂��Ƃ����⎩�����Ȃ���v��i�߂�ׂ��ł���B

�@�P���͕��G�ɂ܂���I�I�Ɖ]����B

�́@�͂��ݎԂ͐����Ă���

�@���̃J�E���^�[�v�[���[�ƌĂ��Ɂu�͂��ݎԁv�Ɖ]���������肢�����B

�@���łɖ��l�ғ��ɋ߂������Ղł������A��́A�O�̂ł͑唼���������ƂɓV��ݒu���ꂽ�J�E���^�[���̂͂��ݎԂ���x���g�|���ł������B�ׂ��X�s���h���Ȃǂ͖ؖȂ̐����i�݂����Ɓj�Ńh���C�u����Ă������������B�d���@���܂��M�d�i�������̂��낤�B

�@���̗l�ȁA���Y�ɂ����Y�ŎГ����苷�ɂȂ�A���X�Ƌ��͍H������݂��Ă����Ɖ]�������ɂ������āA���R�����̎����Ղ��ړ]�̉^���ɂ��炳��邱�ƂɂȂ�B���������̃^�C�~���O�ŌÐF��|�u�ǂ����ړ]������Ȃ�v�Ƃ������R�Ŗؐ���ɕ��ׂăJ�E���^�[�|���̎����Ղ͓Ɨ������S���̋r�ɒu���ւ���p���[�^�[�ʼn^�]���邱�ƂɂȂ����B

�@�r�������ł͂߂��炵������\���ō�����B

�@�厲�ɕK�v�ȉ�]���͂��ꂱ��ł��邩��A�d���@�̉�]���ɂ��̔䗦���|���Z���ăv�[���[�a�����肵���B�������d���@�v�[���[�a���₽��ɑ傫�߂��Ăǂ������D�������̂Ő��l�����̂��ߓd���@��2�|�[���ɂ��ăv�[���[�a���2����1

�ɏC�����Đv���I�����B

�@���������Ĉ�������ꂩ��̌Ăяo���ŁA��ڋʂ�������B�H���A�q�o�C�g���ő�؍핉���ɃX�s���h���̑��x��������r�A�Ƃ����̂ł���B

�@���Ȃ��Ĕ��ōs�������Ȃ�قljR�ł͂Ȃ��B�x���g���X���b�v���Ă��Ȃ����H�e���V��������߂��Ȃ����H�Ȃǒ���������A�x���g���b�N�X��h�z�����肵��������I�ȉ��P�ɂ͎���Ȃ������B

�@���߂Č��̓V��ɂ������͂��ݎԂ̈Б傫��m�炳�ꂽ�̂ł���B���߂�������GD2�B�`�����ɂƂ���u������č����ꂸ�v�Ƃ͂��̎��ł��낤���B

�@���[�^�[��6�|�[���܂ŗ����āA�������Ă���悤�ɑ傫�ȋ쓮�v�[���[���̗p�������Ƃ͖Y����Ȃ��B�ς��Ƃɂ���̎R����B

�u���������i�v�W�V�|�U

���M�ҁc�c�c�c�ҏW�ψ���E�v���O���[�v

���{�����M�ҁF�{�c�@�ۍG

�i�A�g���G�E������Ɂj

�O�� ����

|

�@�@

�@�@